Luft- und Raumfahrt:

Strukturelle

Tests

Gantner Instruments weiß, dass die Validierung und Zertifizierung von Flugzeugstrukturkomponenten teuer und zeitaufwändig ist. Die Genauigkeit und Präzision der Dehnungsmessstreifen-Messungen sind von größter Bedeutung für die Bestimmung der Lebensdauer und Schadenstoleranz einer Struktur. Die damit verbundenen Kosten und Risiken sind beträchtlich, der Druck für eine schnelle Inbetriebnahme ist hoch, während die Sensordichte und die während eines Strukturtestprogramms erzeugten Daten immer mehr zunehmen. Das Design des Datenerfassungssystems Q.serie X zielt darauf ab, die Testeffizienz zu maximieren und die Gesamttestkosten und -zeit zu reduzieren.

Die zulässigen Bruchspannungen dürfen die Bemessungsbruchlast mindestens 3 Sekunden lang nicht überschreiten (statisch; normalerweise das 1,5-fache der Höchstlast im Bemessungsfall) und dürfen bei Belastungen von mindestens 75 % der Bemessungsbruchlast keine nachteiligen Verformungen verursachen.

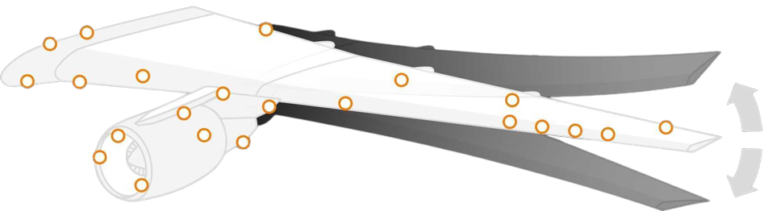

Ermüdungsversuche an der Flugzeugzelle, der Tragfläche oder dem Fahrwerk in Originalgröße müssen zeigen, dass ein katastrophales Versagen aufgrund von Ermüdung, Korrosion, Herstellungsfehlern oder Unfallschäden während der gesamten Betriebsdauer des Flugzeugs vermieden wird.

Ermüdungstests bei niedrigen und hohen Zyklen, um mechanische Eigenschaften wie Steifigkeit und Bruchfestigkeit zu ermitteln und die sichere und wirtschaftliche Lebensdauer des Bauteils zu validieren.

Prüfung der Fähigkeit einer Struktur oder eines Materials, bei verschiedenen Temperaturen sicher zu funktionieren, um die sicheren Betriebsgrenzen und die potenzielle Lebensdauer zu ermitteln.

Warum Gantner Instruments

Hohe Messsicherheit mit Dehnung

Bei der Strukturprüfung von Flugzeugkomponenten ist die Dehnung die wichtigste Einzelmessung. Die Dehnungsmessstreifen-ModuleQ.serie X sind mit einem hochstabilen Brückenabschlusswiderstand für Viertelbrückenkonfigurationen und dem einzigartigen Online-Kompensationssignal (OCS) zur kontinuierlichen Kompensation des Leitungswiderstands ausgestattet.

Zuverlässige, mehrkanalige Datenverarbeitung

Während sich herkömmliche Datenerfassungslösungen auf die Verarbeitung von Daten in Batches konzentrieren, werden Daten in einer Streaming-Data-Architektur sofort nach ihrer Erzeugung verarbeitet. Unser Q.core Datenerfassungscontroller bietet ein skalierbares Daten-Backend für die Verarbeitung von Daten von Tausenden von Dehnungsmessstreifen-Sensoren mit der Möglichkeit der Datenfernüberwachung an mehreren Standorten für die direkte Verarbeitung, Analyse und Berichterstattung von Testdaten.

Multifrequenz- und redundante Datenerfassung

Bei Bauteiltests in Originalgröße fallen aufgrund der vielen Dehnungsmessstreifen-Sensoren viele Messdaten an. Die vollständig konfigurierbaren Datenlogger bieten ein Höchstmaß an Flexibilität bei der Erzeugung von Ermüdungszeitreihen, unabhängig davon, ob Sie eine kontinuierliche Aufzeichnung mit niedriger Frequenz, eine getriggerte Hochgeschwindigkeitsaufzeichnung, eine Schnappschussaufzeichnung oder eine Aufzeichnung von Spitzenwerten und Tälern bevorzugen. Die Systeme derQ.serie X verfügen über mehrere Redundanzstufen für eine gesicherte Datenverfügbarkeit.

Offene Schnittstellen für die kosteneffiziente Überwachung komplexer Tests

Die Vorhersage oder schnelle Erkennung von Strukturversagen ist bei einem komplexen Komponententest in Originalgröße wichtig. Eine zuverlässige Interoperabilität zwischen Laststeuerungs-, Datenerfassungs- und Simulationssystemen ist von entscheidender Bedeutung, um die Berichterstattung über die Prüfergebnisse, einschließlich der Korrelation mit Simulationsmodellen, effizienter zu gestalten. GI.connectivity bietet sicheren und zuverlässigen Datenaustausch und Interoperabilität durch verschiedene Lese-/Schreibschnittstellen, einschließlich kollaborativer Lösungen für Testsysteme von Moog und MTS.

Zeitsynchronisation im Nanosekundenbereich zwischen allen Kanälen

Asynchrone Messdaten sind eine der größten Unsicherheiten während eines Prüfprogramms. Die Q.serie X bietet eine sofort einsatzbereite Zeitsynchronisation zwischen allen Kanälen. Selbst wenn das System über große Entfernungen verteilt ist, gewährleistet es eine präzise Synchronisation im Nanosekundenbereich. Es werden verschiedene Zeitprotokolle zur Synchronisierung mit einem hochpräzisen Zeitmessgerät oder zusätzlichen Regelung und Messsystemen unterstützt.

Wer vertraut Gantner bei Strukturprüfungen in der Luft- und Raumfahrt?

Anwendungsbeispiele

Gantner Instruments arbeitet mit führenden Testeinrichtungen und Testsystemintegratoren an innovativen, hochmodernen Datenerfassungslösungen, die selbst die anspruchsvollsten Test- und Messanwendungen in der Luft- und Raumfahrt erfüllen.