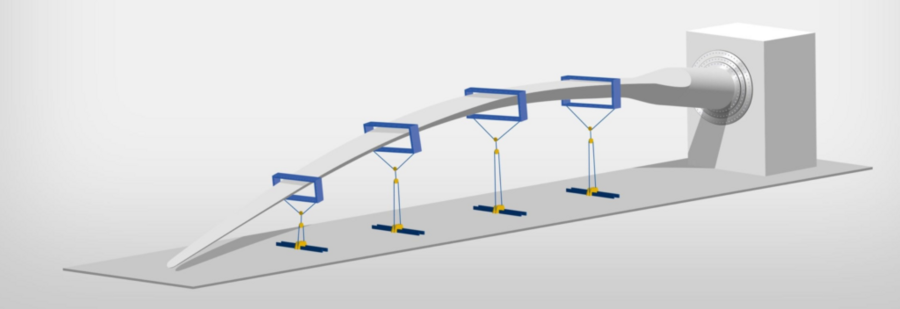

Da die Größe der Windkraftanlagen, deren Blätter bald die 100-Meter-Marke überschreiten und eine Leistung von bis zu 8 MW erzeugen werden, ist die Frage des Materials (Verbundwerkstoffe) und seiner Festigkeit ein ständiges Thema. Das dänische Testzentrum BLAEST in Aalborg hat sich auf die Prüfung von Komponenten von Windkraftanlagen spezialisiert.

Das Testzentrum BLAEST, das den führenden Windtechnologie-Instituten Force Technology, Technical University of Denmark (DTU – Risø) und Det Norske Veritas DNV Germanischer Lloyd – GL gehört, betreibt mehrere Prüfstände für Festigkeits- und Ermüdungsprüfungen von Rotorblättern.

Der Prototyp eines jeden Rotorblatts muss vor der Zulassung getestet werden, und die Serienproduktion hängt von seiner Stärke ab. Diese Tests werden gemäß IEC 61400-23 durchgeführt. BLAEST ist für den gesamten Test zertifiziert.

Lesen Sie zu diesem Thema unsere Titelgeschichte in der Ausgabe 03/2016 der Zeitschrift mpa hier!

Weitere Artikel

Einführung in die Q.series X A12x 1500V Plus-Versionen

Gantner Instruments hat die A12x-Modulreihe um Plus-Versionen (z.B. Q.series X A128 Plus SEB) erweitert, die eine erhöhte Spannungskapazität von bis zu 1500 V aufweisen und damit den wachsenden Anforderungen von Branchen gerecht werden, die höhere Spannungsgrenzen für Tests und Messungen benötigen. Lassen Sie uns einen Blick auf die erweiterten Fähigkeiten der A12x-Module werfen und darauf, wie sie Ingenieure in verschiedenen Branchen unterstützen.

Weiter...GI.training in NRW im Mai 2025

GI.training in Ihrer Nähe: wir sind in Nordrhein-Westfalen für die GI.basic Schulung am 06. Mai und für die GI.professional Schulung am 07. Mai 2025

Weiter...Messfahrzeug der Österreichischen Bundesbahnen detektiert Signalmagnete mit dem Q.station Test Controller

Die Österreichischen Bundesbahnen (ÖBB) überprüfen laufend die Qualität ihres Netzes mit speziellen Messfahrzeugen. Messdaten werden als Grundlage für Instandhaltungs- und Renovierungsarbeiten benötigt; daher sind genaue geografische Referenzdaten wichtig.

Weiter...EtherCAT-Performance kombiniert mit branchenführender DAQ: 5 Vorteile, die Ihnen entgehen

Wir haben die 5 wichtigsten Vorteile des Einsatzes eines EtherCAT-basierten Datenerfassungssystems zusammengestellt. Wenn Sie mit EtherCAT noch nicht vertraut sind, sollten Sie sich darauf vorbereiten, aufgeklärt zu werden. Wenn Sie zu den vielen Ingenieuren gehören, die EtherCAT in ihrem Testlabor einsetzen, dann können Sie dies als Bestätigung dafür betrachten, warum Sie tun, was Sie tun - und als eine ausgezeichnete Adresse, um diejenigen zu verweisen, die immer noch denken, dass Industrial Ethernet nicht für Hochleistungstests geeignet ist.

Weiter...