Für die Prüfung dieser E-Antriebe haben wir die Datenerfassung und Auswertung für einen großen deutschen Automobilzulieferer realisiert. Für die Bewertung der Effizienz von elektromechanischen Systemen sind Leistungsaufnahme und Geschwindigkeit relevant. Da die Motoren fest in Karosserieteile eingebaut sind, stehen oft nur die elektrischen Strom- und Spannungssignale für die Qualitätsprüfung zur Verfügung.

Verwendung des Strom zur Bestimmung der Motordrehzahl

Bei einem klassischen Gleichstrommotor führt der mechanische Kommutator zu einem kurzzeitigen Einbruch der Stromkurve, wenn die Pole vertauscht werden. Je nach Ausführung und Polzahl des Motors entspricht die Menge der Stromeinbrüche einer Umdrehung. Dieses Modell findet sich auch in der Stromkurve von bürstenlosen Motoren mit elektronischer Kommutierung wieder.

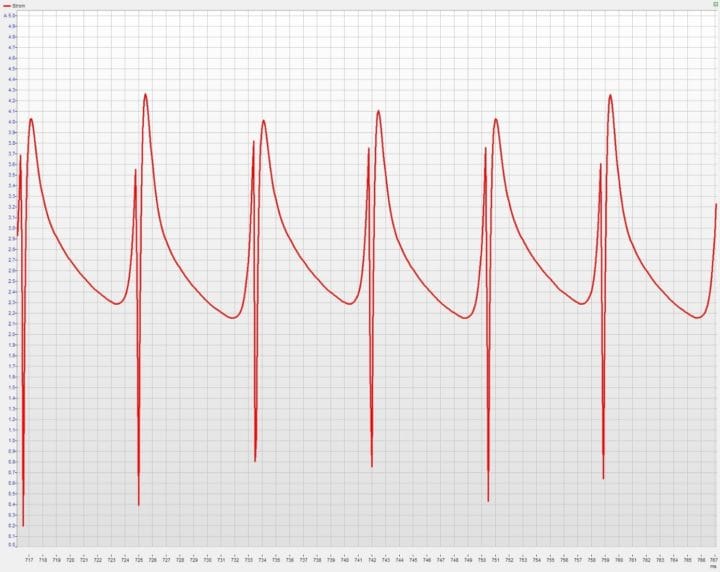

Abbildung 1 zeigt den Verlauf des Stroms eines Motors über die Zeit. Der hier abgebildete Strom wurde mit einem Q.bloxx XL A107 I/O-Modul und einem Shunt gemessen. Die in diesem Beispiel sichtbaren Stromabfälle treten während der Kommutierung in Abständen von 8,4 ms auf.

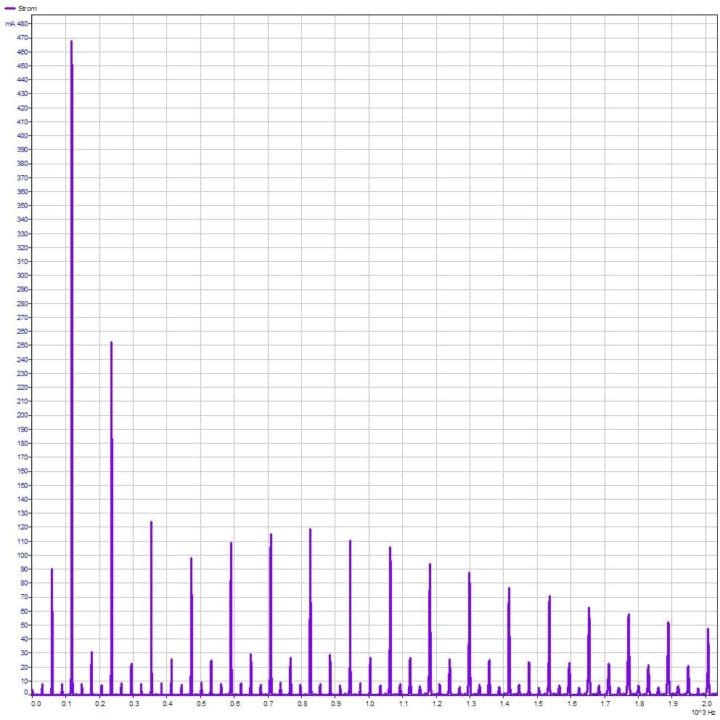

Dementsprechend zeigt das Spektrum der Stromkurve (Abbildung 2), dass ihr Maximum bei 119 Hz liegt. Unter der Annahme von 3 Umschaltungen pro Umdrehung entspricht dies einer Drehzahl von 2380 Umdrehungen pro Minute.

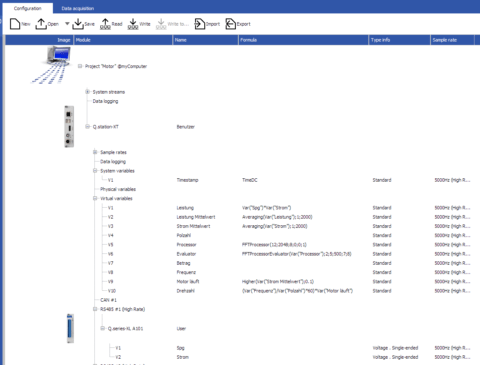

Das Spektrum kann sowohl online als auch offline von Q.series X Controllern bearbeitet werden. Auf diese Weise kann die Motordrehzahl kontinuierlich und live am Prüfstand anhand des Stromsignals ermittelt werden. Die notwendige Konfiguration ist in wenigen Schritten erledigt.

Schnelle und einfache Konfiguration auf dem Prüfstand

Die FFT-Funktion des Q.series X Controllers bietet u.a. die Möglichkeit, das Maximum eines Spektrums innerhalb eines gewählten Frequenzbandes nach Betrag und Frequenz auszuwerten. Die Frequenz des Maximums entspricht der Grundwelle und wird durch die Anzahl der Pole geteilt und mit 60 multipliziert, um die Drehzahl in Umdrehungen pro Minute (U/min) zu ermitteln. Außerdem wird der Strom verwendet, um festzustellen, ob der Motor in Betrieb ist und ob die elektrische Leistung berechnet werden kann.

Mit diesem Edge Computing kann die Motordrehzahl ohne einen separaten Computer bestimmt werden.

Je nach Prüfstandskonfiguration können die Daten nun an die Anlagensteuerung übertragen werden, z.B. über EtherCAT oder visualisiert in GI.bench auf dem Prüfstands-PC oder über das lokale Netzwerk visualisiert werden.

Einfach leistungsstarke Visualisierung

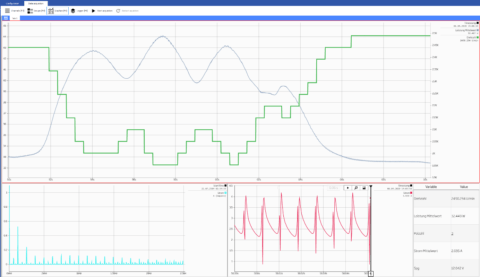

Mit GI.benchkönnen Sie benutzerdefinierte Dashboards zur Visualisierung erstellen. Abbildung 4 zeigt die Drehzahl und die Leistung im oberen Diagramm. Wenn der Motor belastet wird, sinkt die Drehzahl (grüne Kurve), während die aufgenommene Leistung steigt (graue Kurve). Auch das Stromspektrum (blau), die Stromkurve (rot) und die Parameter (Tabelle) werden in dieser Schnittstelle numerisch angezeigt.

Für Referenzen, Demoprogramme und Fragen können Sie uns jederzeit unter info@gantner-instruments.com kontaktieren.

Weitere Artikel

Gantner Instruments TechDay

Am 28. April 2026 lädt Gantner Instruments zum GI TechDay DACH 2026 in das Headquarter nach Schruns / Österreich ein. Erleben Sie eine kostenlose Fachveranstaltung rund um das Testen und Prüfen von Elektroantrieben, Batterien und Brennstoffzellen.

Weiter...Innovationsgespräch mit CEO Werner Ganahl von Gantner Instruments

Staatliche Mittel für sieben digitale Zukunftsprojekte Gesucht und gefördert wurden die besten digitalen Innovationsprojekte in Vorarlberg. Sieben Projekte erhalten insgesamt 130.000 Euro an Landesmitteln.

Weiter...Die Bedeutung eines modernen Datenmanagements

Eine neue Studie von Gantner Instruments zeigt zwei gegenläufige Trends: Flugzeugstrukturen werden immer komplexer, während die Entwicklungszeiten verkürzt werden müssen. Die Prüfingenieure stehen unter dem ständigen Druck, nach Möglichkeiten zu suchen, die Prüfzeit und das Risiko zu reduzieren.

Weiter...Gantner Instruments hilft Flutopfern auf den Philippinen

Eine weitere schreckliche Naturkatastrophe hat ihre Spuren hinterlassen. Auf den Philippinen hat der Taifun Hayian unzähligen Menschen das Leben gekostet. Gantner Instruments hat den Wiederaufbau mit einer Spende unterstützt.

Weiter...