Dehnung

Messung

Die Messung der Dehnung ist ein entscheidender Prozess zur Beurteilung des Verhaltens von Materialien unter Belastung und liefert wichtige Daten zur Bewertung der strukturellen Integrität und Leistungsfähigkeit. Diese grundlegende physikalische Eigenschaft quantifiziert die Verformung von Materialien im Verhältnis zu ihren ursprünglichen Abmessungen und ermöglicht es Ingenieuren und Wissenschaftlern zu verstehen, wie Materialien unter verschiedenen Bedingungen reagieren. Die 1938 von Edward E. Simmons und Arthur C. Ruge erfundenen Strain Gages, auch Dehnungsmessstreifen genannt, sind ein wichtiges Instrument zur Erfassung dieser Daten. Strain Gage-Sensoren zeigen Veränderungen des Widerstands an, wenn sie gedehnt oder gestaucht werden. Sie zeigen die kleinsten Veränderungen innerhalb eines Materials, das einer Kraft ausgesetzt ist. Ihre Anwendung reicht von einfachen Laborexperimenten bis hin zur umfassenden Überwachung von großen Strukturen wie Brücken und Wolkenkratzern. Dies gewährleistet Sicherheit und Lebensdauer.

Das Prinzip der Dehnungsmessung

Das Herzstück der Dehnungsmessung ist der Strain Gage, ein Gerät, das auf dem Prinzip beruht, dass sich der elektrische Widerstand eines Materials als Reaktion auf eine mechanische Verformung ändert. Ein gängiger Typ ist der Dehnungsmessstreifen aus Metallfolie, der aus einem dünnen Folienmuster besteht, das auf ein Trägermaterial geklebt ist. Dieser Dehnungsmessstreifen wird auf der Oberfläche einer Probe angebracht. Wenn sich die Probe verformt, verformt sich auch die Folie, wodurch sich ihr elektrischer Widerstand in quantifizierbarer Weise ändert.

Neben einzelnen Strain Gages werden auch Dehnungsmessstreifen-Rosetten eingesetzt, um die Dehnung entlang verschiedener Richtungen auf der Oberfläche eines Materials umfassend zu messen. Diese Rosetten bestehen aus drei oder mehr Dehnungsmessstreifen, die in bestimmten Winkeln zueinander ausgerichtet sind und die präzise Bestimmung des gesamten Dehnungszustands an einem einzigen Punkt ermöglichen. Diese Fähigkeit ist besonders wertvoll bei komplexen Spannungsanalysen, bei denen das Verständnis der multidirektionalen Dehnung entscheidend ist.

Der Gauge-Faktor (GF) ist ein Schlüsselparameter in der Dehnungsmessstreifen-Technologie. Er gibt die Empfindlichkeit des Dehnungsmessstreifens gegenüber Dehnungen an, indem er das Verhältnis zwischen Dehnung und Widerstandsänderung quantifiziert. Diese Berechnung ist entscheidend für den effektiven Einsatz von Dehnungsmessstreifen-Verstärkern in einem Wheatstone-Brückenaufbau, der die Empfindlichkeit und Genauigkeit der Messung erhöht. Ingenieure können zwischen drei verschiedenen Konfigurationen wählen: Dehnungsmessstreifen mit Viertelbrücke, Dehnungsmessstreifen mit Halbbrücke oder Dehnungsmessstreifen mit Vollbrücke. Jede Konfiguration bietet einzigartige Vorteile in Bezug auf Empfindlichkeit und Temperaturkompensation, so dass sie sich für eine Vielzahl von Dehnungsmessungen eignet.

- Viertelbrücken-Konfiguration: Enthält einen einzelnen aktiven Dehnungsmessstreifen, der typischerweise für einfache, einachsige Dehnungsmessungen verwendet wird oder wenn nur eine geringe Dehnung zu erwarten ist.

- Halbbrücken-Konfiguration: Verwendet zwei Strain Gages in gegenüberliegenden Armen der Brücke, wodurch die Empfindlichkeit verdoppelt wird und temperaturbedingte Fehler teilweise kompensiert werden.

- Vollbrücken-Konfiguration: Verwendet vier Strain Gages, maximiert die Empfindlichkeit und bietet eine vollständige Kompensation von Temperatureffekten, ideal für präzise, bidirektionale Dehnungsmessungen.

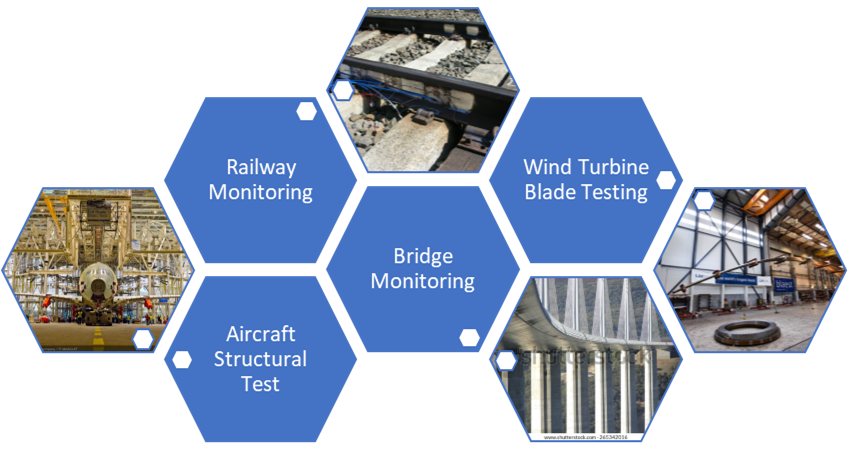

Wo werden Dehnungsmessstreifen eingesetzt?

Infrastruktur und Bauwesen und geotechnische Überwachung

Strain Gages helfen bei der Zustandsüberwachung von Bauwerken, Brücken, Dämmen und anderen wichtigen Infrastrukturen. Angesichts der katastrophalen Folgen von Strukturversagen werden diese Dehnungsmessstreifen zur kontinuierlichen Überwachung eingesetzt, um Daten zu erfassen, die Vorfälle mit Verletzten oder Todesopfern vorhersagen und verhindern können. Die Präzision der Strain Gages in Verbindung mit ihrer Robustheit und ihrem geringen Wartungsaufwand ermöglicht einen langfristigen Einsatz auch in entlegenen oder schwer zugänglichen Gebieten.

Luft- und Raumfahrtanwendungen

Strain Gages werden in großem Umfang bei Strukturprüfungen eingesetzt, um die Integrität von Flugzeugzellen und -komponenten zu überprüfen. Ingenieure nutzen Simulationen und Messungen, um die Auswirkungen dynamischer Kräfte auf Flugzeugstrukturen zu testen. Dadurch werden Berechnungsmodelle verifiziert und die Einhaltung von Sicherheitsstandards gewährleistet. Turbulenzen und aerodynamische Belastungen sind Beispiele für solche Kräfte. Die Anwendung von Strain Gages in der Luft- und Raumfahrt umfasst sowohl statische als auch dynamische Analysen. Dieser duale Ansatz, der reale Tests mit Simulationen (CAD und FEA) kombiniert, erhöht die Zuverlässigkeit von Flugzeugkonstruktionen und trägt zur allgemeinen Sicherheit des Luftverkehrs bei.

Automobil und Mobilität

Im Automobilsektor ermöglichen Dehnungsmesstechnologien den Ingenieuren die Optimierung von Strukturen im Hinblick auf Festigkeit, Lebensdauer und Effizienz, um sicherzustellen, dass Fahrzeuge den harten Anforderungen des Betriebs ohne unnötiges Gewicht standhalten. Insbesondere die Prüfung von Elektrofahrzeugbatterien profitiert von Dehnungsmessstreifen-Analysen zur Bewertung der mechanischen Belastungen, denen die Batterien während des Betriebs ausgesetzt sind, und trägt so zu sichereren und zuverlässigeren Energiespeicherlösungen bei.

Erneuerbare Energie-Systeme

Die Branche der erneuerbaren Energien, insbesondere die Windenergie, verlässt sich auf Strain Gages, um die strukturelle Integrität der Komponenten von Windkraftanlagen zu überwachen. Diese Messgeräte helfen bei der Vorhersage des Wartungsbedarfs, verlängern die Lebensdauer der Turbinen und verhindern Ausfälle, die zu Stromausfällen oder Sicherheitsrisiken führen könnten. Durch die genaue Messung der Dehnung von Turbinenblättern und -türmen können Ingenieure die Lebensdauer und die Leistung von Konstruktionen optimieren, selbst wenn diese variablen und extremen Umweltbedingungen ausgesetzt sind.

Verbessert Dehnungsmessstreifen-Messungen durch Überlagerung eines Hochfrequenzsignals, wodurch das Rauschen reduziert wird und die Ergebnisse klarer und genauer werden.

Unsere Module sind in der Lage, Dehnungsmessstreifen (DMS) mit voller Brücke, DMS mit halber Brücke und DMS mit viertel Brücke zu messen und bieten somit Flexibilität für jede Projektanforderung.

Für fortgeschrittene Anwendungen bieten unsere universellen DAQ Module mit Analogeingang erweiterte Möglichkeiten, einschließlich verschiedener Brückenmessungen, programmierbarer Sensorversorgung bis zu 12 V und einem ± 10 V oder 0-20 mA Analogausgang.

Herausforderungen bei der Dehnungsmessung

Störungen durch Umgebungsgeräusche und elektrisches Rauschen

Eine der größten Herausforderungen sind Interferenzen, die durch Umgebungsgeräusche und elektrische Störungen verursacht werden. Strain Gages sind hochempfindliche Geräte, die fremde elektrische Signale von nahegelegenen Maschinen, Stromleitungen oder sogar atmosphärischen Bedingungen aufnehmen können. Dieses Rauschen kann das eigentliche Dehnungssignal verdecken, so dass es schwierig wird, die gewünschten Daten zu isolieren und genau zu messen. Ingenieure müssen ausgefeilte Techniken zur Rauschunterdrückung einsetzen, wie z.B. Abschirmung, Filterung und den Einsatz von Trägerfrequenzverstärkern, um diese Effekte zu mindern und die Integrität der Dehnungsdaten zu gewährleisten.

Thermische Drift und Kompensation

Die thermische Drift stellt eine weitere große Hürde dar. Temperaturschwankungen können dazu führen, dass sich sowohl das zu prüfende Material als auch der Dehnungsmessstreifen selbst ausdehnt oder zusammenzieht, was zu scheinbaren Dehnungen führt, die nicht von mechanischer Spannung herrühren. Dieses Phänomen kann zu fehlerhaften Messwerten führen, insbesondere in Umgebungen mit schwankenden Temperaturen. Um dieses Problem zu beheben, werden Strain Gages häufig mit Temperaturkompensationstechniken kombiniert, wie z.B. der Verwendung von Dummy-Gauges oder aktiven Temperaturkorrekturschaltungen, um thermische Effekte von der gemessenen Dehnung abzuziehen.

Installation und Ausrichtung der Messgeräte

Die Genauigkeit hängt auch stark von der korrekten Installation und Ausrichtung der Strain Gages ab. Ein falsch ausgerichteter Dehnungsmessstreifen kann verzerrte Daten liefern, die die Dehnung im Material nicht genau wiedergeben. Die korrekte Platzierung, Ausrichtung und Haftung der Messgeräte ist von entscheidender Bedeutung, insbesondere bei der Messung komplexer oder unregelmäßig geformter Objekte. Dies erfordert oft eine sorgfältige Vorbereitung der Oberfläche, eine präzise Anbringung des Messgeräts und strenge Tests, um zu bestätigen, dass die Installation die tatsächlichen mechanischen Spannungen widerspiegelt, die im Spiel sind.

Material und Oberflächeneigenschaften

Die Eigenschaften des getesteten Materials stellen eine zusätzliche Herausforderung dar. Unterschiedliche Materialien reagieren auf Spannung und Dehnung in unterschiedlicher Weise, beeinflusst durch Faktoren wie Anisotropie, Heterogenität und Oberflächenstruktur. Diese Eigenschaften können sich darauf auswirken, wie die Dehnung verteilt und gemessen wird, so dass eine individuelle Auswahl und Platzierung der Messgeräte erforderlich ist. Darüber hinaus ist die Oberflächenvorbereitung, einschließlich Reinigung und Glättung, von entscheidender Bedeutung, um sicherzustellen, dass die Messgeräte gut haften und genaue Messungen liefern.

Auswahl der Wheatstone-Brücken-Konfiguration

Die Wahl der Wheatstoneschen Brückenkonfiguration – Viertelbrücke, Halbbrücke oder Vollbrücke – macht die Sache noch komplexer. Jede Konfiguration bietet unterschiedliche Vorteile in Bezug auf Empfindlichkeit, Temperaturkompensation und die Möglichkeit, verschiedene Arten von Dehnungen zu messen (z.B. axial, Biegung, Scherung). Ingenieure müssen die geeignete Brückenkonfiguration auf der Grundlage der spezifischen Anforderungen ihrer Messaufgabe sorgfältig auswählen und dabei Faktoren wie Genauigkeit, Empfindlichkeit und Umweltkompensation abwägen.

Kalibrierung und Signalverarbeitung

Die Kalibrierung von Dehnungsmessstreifen (DMS) und die Verarbeitung von Dehnungssignalen sind entscheidend für die Erzielung genauer Ergebnisse. Die Kalibrierung stellt sicher, dass der Dehnungsmessstreifen und das Messsystem die Dehnung genau in elektrische Signale umwandeln und dabei Faktoren wie die Variabilität des Dehnungsmessstreifens und Nichtlinearitäten des Systems berücksichtigen. Die Signalverarbeitung wird dann eingesetzt, um aus diesen Signalen aussagekräftige Daten zu extrahieren. Dazu sind fortschrittliche Algorithmen erforderlich, um das Rauschen zu filtern, die Drift zu kompensieren und die Dehnungsmuster zu analysieren.

Technische Lösungen für Herausforderungen bei der Messung

Durch den Einsatz hochentwickelter Datenerfassungstechnologien geben wir Ingenieuren die Werkzeuge an die Hand, die sie für umfassende Dehnungsmessstreifen-Messungen benötigen. Dies ermöglicht eine präzise Spannungsanalyse und die Verbesserung der Materialleistung und -sicherheit in allen Branchen.

Gantner Instruments bietet eine umfassende Lösung für die Herausforderungen der Dehnungsmessung, mit fortschrittlichen Funktionen wie:

- Hochauflösende Dehnungsverstärkung: Unsere Verstärker für Dehnungsmessstreifen sind mit einem 24-Bit-Sigma-Delta-A/D-Wandler ausgestattet. Dies reduziert das Quantisierungsrauschen erheblich und sorgt für ein hohes Signal-Rausch-Verhältnis (SNR), das für die Erfassung genauer Dehnungsmessungen unerlässlich ist.

- Einstellbarer Messbereich: Unsere modernen Messverstärker verfügen über einstellbare Messbereiche mit einer Verstärkungsgenauigkeit von ± 0,05%. Diese Präzision ermöglicht einen minimalen Skalenendwertfehler, der bei Anwendungen, die eine detaillierte Spannungsanalyse und Ermüdungsüberwachung erfordern, von entscheidender Bedeutung ist.

- Optimale Spannung für die Versorgung der Brücke: Um der durch die Selbsterhitzung der Dehnungsmessstreifen verursachten thermischen Drift entgegenzuwirken, verwenden unsere Verstärker eine Impulsbrückenerregung. Diese Methode minimiert Messfehler und stellt sicher, dass die Daten die tatsächliche Materialverformung widerspiegeln.

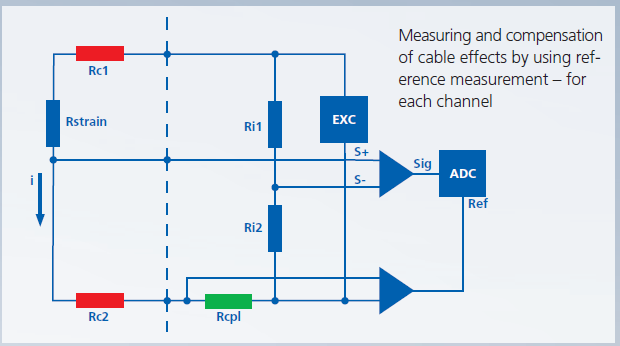

- Automatische Kompensation des Leitungsdrahtwiderstandes: Unsere DAQ-Systeme korrigieren automatisch Änderungen des Leitungsdrahtwiderstands, wodurch eine manuelle Shunt-Kalibrierung überflüssig wird und die Zuverlässigkeit der Dehnungsmessungen erhöht wird.

- Trägerfrequenz-Technologie: Diese Technologie verbessert die Signalqualität während der Messung, indem sie Frequenzen und Oberwellen außerhalb der Trägerfrequenzbandbreite eliminiert. Dies ist entscheidend für Umgebungen mit erheblichem elektrischem Rauschen.

Professionelle DMS-Signalmessmodule

Unsere Module der Q.series X wurden entwickelt, um die verschiedenen Hürden der Dehnungsmessung zu überwinden, um verschiedene Konfigurationen von Dehnungsmessstreifen (Wheatstone-Brücken) aufzunehmen und um die notwendige Optimierung des Dehnungsmessstreifen-Widerstands für eine umfassende Dehnungsmessung zu ermöglichen,

- A101: Ein Multifunktionsmodul mit einer Abtastrate von 100 kHz.

- A102: Ein schnelles Modul mit Analogausgang

- A106: Ein universelles Brückenmodul mit wählbarem DC- und TF-Eingang für vielseitige Dehnungsmessstreifen-Konfigurationen.

- A107: Ein budgetfreundliches 4-Kanal-Modul mit einer Abtastrate von 10 kHz

- A116: Ideal für Viertel-, Halb- und Vollbrückenmessungen, bietet hohe Stabilität mit 120-Ω- und 350-Ω-Auffüllwiderständen für außergewöhnliche Temperaturstabilität.

- A136: Ein vielseitiges 4-Kanal-Modul mit wählbarer Versorgung bis zu 10 V und 20 kHz Abtastung, perfekt für dynamische Dehnungsmessstreifen-Messungen.

- A146: Ein 16-Kanal-Modul für Viertelbrücken bei 10 kHz / Kanal

Produktbeispiel: Messmodul A106

Bietet Flexibilität mit den Optionen Gleichspannungsversorgung und Trägerfrequenz Speisung, die sich an unterschiedliche Dehnungsmessstreifen-Setups anpassen und die Auswirkungen von Kabelkapazitäten und Umgebungsgeräuschen minimieren.

Gleichspannungsversorgung

Geeignet für hochohmige Messbrücken und lange Kabel zwischen Messwertaufnehmer und Messgerät. Bei Gleichstrom zeigt die Kabelkapazität keine Wirkung.

Trägerfrequenz Speisung (TF)

Es werden nur modulierte Signale übertragen. Daher zeigen Trägerfrequenzgeräte ein besseres Drift-, Rausch- und Empfindlichkeitsverhalten.

TF 4,8 kHz

Geeignet für DMS und induktive Aufnehmer. Bei längeren Kabeln kann es jedoch zu Phasenverschiebungen zwischen der Stromversorgung und dem Messsignal kommen, was die Empfindlichkeit verringert.

TF 600 Hz

Diese Trägerfrequenz ist für hohe Genauigkeitsanforderungen geeignet. Die Kabelkapazität zeigt keine nennenswerten Auswirkungen.

Produktbeispiel: Messmodul A116

Ideal für kompakte und genaue Dehnungsmessungen, unterstützt bis zu 8 Kanäle für Viertel-, Halb- und Vollbrückenkonfigurationen und gewährleistet Stabilität mit 120-Ω- und 350-Ω-Polsterwiderständen für Umgebungen mit hohen Temperaturen.

- Synchrones Messen von bis zu 8 DMS-Kanälen mit 10 kHz – kein Multiplexen

- Kompensiert Kabeleinflüsse durch eine gleichzeitige interne Referenzmessung über den Ergänzungswiderstand

- 120 Ohm und 350 Ohm Ergänzungswiderstände integriert – 0,05 ppm/K für eine optimale Temperaturstabilität

- eingebauter Shunt-Widerstand

- Messbereiche 2.000 μm/m und 20.000 μm/m je Kanal einstellbar

- Q.station ermöglicht die synchrone Erfassung (Jitter 1 μs) von mehreren hundert Kanälen

Die Stabilität beim Messen mit DMS-Viertelbrücken hängt hauptsächlich von der Temperaturstabilität der Ergänzungswiderstände ab:

Ein 350-Ω-Band ändert seinen Widerstand bei 1000 μm / m (k=2) auf 700 mΩ. Die Temperaturstabilität des Füllwiderstands A116 beträgt 0,05 ppm / K, was 0,025 μm / m pro Grad Temperaturänderung oder 0,025% / 10 K entspricht. Beträgt die Widerstandsstabilität beispielsweise nur 5 ppm / K, so beträgt die Abweichung 2,5 μm / m pro Grad oder 2,5% / 10 K.

Produktbeispiel: Messmodul A136

Das A136 ist ein äußerst vielseitiges und präzises Messmodul der Q.series, ideal für eine Reihe von DMS-Anwendungen.

- Der A136 ist für bis zu 4 parallele DMS-Brücken ausgelegt und bietet eine hohe Abtastrate von 20 kHz pro Kanal (24-Bit-ADC); kein Multiplexen

- Es unterstützt eine Vielzahl von brückenbasierten Sensoren. Zudem verfügt es über Ergänzungswiderstände für 120, 350 und 1000 Ohm Viertelbrücken

- DMS-Messung in 4- und in 6-Leiterschaltung

- Das Modul verfügt über eine einstellbare Brückenspeisespannung je Kanal von bis zu 10 VDC

- Es lässt sich nahtlos in Q.station-basierte Systeme und in EtherCAT-Systeme integrieren

Die Fähigkeit des A136, hochauflösende Messungen durchzuführen, ist besonders wertvoll in dynamischen Umgebungen, wo Genauigkeit und schnelle Datenerfassung entscheidend sind. Seine flexible Konfiguration und Kompatibilität mit verschiedenen Sensortypen machen ihn zu einem unverzichtbaren Werkzeug für Ingenieure in fortgeschrittenen Messszenarien.

Verbessern Sie Ihre Praxis der Dehnungsmessung

Bei der Verwendung von Dehnungsmessstreifen sind Schwankungen der Umgebungstemperatur die häufigste Ursache für Messfehler. Eine temperaturbedingte Änderung des Brückenwiderstands von nur 0,1 % kann zu einer Dehnung von 500 µm/m führen. Sie möchten vermeiden, dass Ihre Dehnungsmessung zu einer Temperaturmessung wird.

Laden Sie unser kostenloses White Paper herunter und erfahren Sie, wie wichtig die Auswahl des richtigen Brückenabschlusswiderstands ist. Außerdem erfahren Sie, wie Sie das Rauschen reduzieren und Fehler in langen Sensorkabeln kompensieren können. So erhalten Sie das Wissen, um Ihre Dehnungsmessstreifen-Messungen zu optimieren.

Vertraut von Branchenführern

Unser Engagement für Innovation und Präzision hat das Vertrauen von Branchenführern weltweit gewonnen.

Anwendungsbeispiele

Die Spitzentechnologie von Gantner DAQ wird weltweit in den Bereichen Mobilität, Luft- und Raumfahrt, Infrastruktur und Bauwesen sowie Energie eingesetzt.

Wählen Sie aus den folgenden Branchenbeispielen und entdecken Sie die vielseitigste DAQ-Lösung auf dem Markt.

AE

Temperaturmessung in Komponenten von Hybrid-Elektroantrieben

Klicken Sie hier, um unter

Zugang zu allen

GI-Anwendungsbeispielen zu erhalten.

FAQ

Dies sind häufig gestellte Fragen zu unserer Challenge zur Dehnungsmessung:

Die Dehnung wird in der Regel mit einem Dehnungsmessstreifen (Strain Gage) gemessen, der auf das betreffende Objekt geklebt wird. Wenn sich das Objekt unter Last verformt, dehnt oder staucht sich der Dehnungsmessstreifen, was eine kleine Änderung seines elektrischen Widerstands verursacht. Indem Sie den Dehnungsmessstreifen in eine Wheatstone-Brückenschaltung einbinden und eine stabile Erregerspannung bereitstellen, können Sie die winzige Spannungsabweichung messen, die der Dehnung entspricht. In der Praxis wird der Brückenausgang (in Millivolt) verstärkt und mit dem bekannten Dehnungsfaktor des Messgeräts in Dehnung (ε) umgewandelt. Mit dieser Methode können extrem kleine Verformungen quantifiziert werden (z.B. verursachen 500 µε nur ~0,1% Veränderung in einem 120 Ω Messgerät). Es gibt noch andere Methoden, wie die optische digitale Bildkorrelation oder faseroptische Dehnungsmessstreifen, aber der geklebte elektrische Dehnungsmessstreifen ist die gängigste Methode zur direkten Messung der Materialdehnung.

Um die Dehnung mit einem Dehnungsmessstreifen zu messen, müssen Sie den Messstreifen mit dem Testobjekt verkleben und an ein Messgerät anschließen (in der Regel über eine Wheatstone-Brücke). Bei einer Viertelbrücke bildet der Dehnungsmessstreifen einen Arm der Brücke, während sich in den anderen Armen feste Widerstände befinden. Wenn das Objekt eine Dehnung erfährt, ändert sich der Widerstand des Messgeräts und erzeugt eine kleine Differenzspannung in der Brücke. Ein Dehnungsmessstreifen-Verstärker oder ein DAQ-System verstärkt dann diese Ausgabe. Der Verstärker wird mit den Spezifikationen des Messgeräts konfiguriert (Dehnungsfaktor, Brückentyp, Erregerspannung usw.), so dass er das gemessene Millivolt-pro-Volt-Signal in Dehnungseinheiten umwandeln kann. Zusammenfassend lässt sich sagen, dass Sie das Messgerät ordnungsgemäß installieren, mit einer Brücke verdrahten, eine Erregung bereitstellen und die Spannungsänderung, die proportional zur Dehnung ist, mit einem Messgerät ablesen.

Das Ablesen des Ausgangssignals eines Dehnungsmessers erfordert die Umwandlung des elektrischen Rohsignals in eine mechanische Dehnung. Messen Sie zunächst die Ausgangsspannung des Messgeräts (oft in mV) über die Wheatstone-Brücke im Leerlauf (für Null-Offset) und unter angelegter Last. Die Brückengleichung und der Dehnungsfaktor geben die Beziehung zwischen der Spannung und der Dehnung an. Zur praktischen Kalibrierung kann eine bekannte Dehnung angelegt werden (oder ein Shunt-Kalibrierungswiderstand verwendet werden), um eine Referenzspannungsänderung zu erzeugen. Moderne DAQ-Software vereinfacht dies: Sie geben den Dehnungsfaktor und den Brückentyp ein, und das System skaliert den mV/V-Wert automatisch in Dehnung (Mikrodehnung). Wenn zum Beispiel eine Viertelbrücke mit dem Messfaktor 2,0 unter Last 1 mV/V ausgibt, berechnet die Software die Dehnung als ε ≈ 500 µε (da 1 mV/V in diesem Fall einer Dehnung von 0,0005 entspricht). Im Wesentlichen messen Sie den Brückenausgang und wenden den Kalibrierungsfaktor des Messgeräts an, um die Dehnung zu erhalten.

Ein Strain Gage ist ein Sensor, der mechanische Verformungen in eine Änderung des elektrischen Widerstands umwandelt. Er besteht in der Regel aus einem dünnen Metallfolienmuster, das in einem Gitter angeordnet und auf eine flexible Unterlage geklebt ist. Wenn er auf eine Struktur geklebt wird, verformt sich der Dehnungsmessstreifen zusammen mit dem Material. Wenn Sie den Dehnungsmessstreifen dehnen, werden seine Leiter länger und dünner, wodurch sich der Widerstand erhöht; eine Kompression bewirkt das Gegenteil. Durch Messung dieser Widerstandsänderung (in der Regel mit einer Wheatstone-Brücke und Instrumenten) kann man die Dehnung des Materials bestimmen. Strain Gages wurden 1938 erfunden und werden aufgrund ihrer Genauigkeit und Einfachheit häufig für die experimentelle Spannungsanalyse und den Bau von Sensoren verwendet.

Dehnung ist eine dimensionslose Größe, denn sie ist definiert als das Verhältnis der Längenänderung zur ursprünglichen Länge (ΔL/L). Daher hat sie keine Einheiten. In der Praxis wird die Dehnung oft in einer kleinen Einheit wie der Mikrodehnung (µε) ausgedrückt, die 1×10^(-6) (d.h. ein Teil pro Million) der Dehnung entspricht. Zum Beispiel bedeutet eine Dehnung von 500 µε eine Längenänderung von 0,000500 (0,05%). Manchmal wird die Dehnung auch als “in/in” oder “mm/mm” angegeben, um zu verdeutlichen, dass es sich um ein Verhältnis handelt, aber das ist technisch gesehen eine Einheit. Die Verwendung der Mikrodehnung macht die Zahlen bequemer, da typische strukturelle Dehnungen in der Größenordnung von zehn bis tausend µε liegen.

- Bei der Auswahl der richtigen Dehnungsmessstreifen müssen Sie einige Überlegungen zu Ihrer Anwendung anstellen:

- Muster und Geometrie des Messgeräts: Wählen Sie eine Dehnungsmessstreifen-Konfiguration, die dem Dehnungsfeld entspricht. Verwenden Sie z.B. lineare Dehnungsmessstreifen, um einachsige Dehnungen zu messen, oder eine Rosette (mit 2 oder 3 Dehnungsmessstreifen in bekannten Ausrichtungen), um Dehnungen in mehreren Richtungen zu messen.

- Länge des Gitters: Die Länge des dehnungsempfindlichen Gitters sollte der Größe der Dehnungsregion entsprechen. Ein kürzerer Messstreifen (z.B. 3 mm) misst die Dehnung an einem eher lokalen Punkt, während ein längerer Messstreifen (z.B. 10 mm) die Dehnung über einen größeren Bereich mittelt – nützlich, wenn das Dehnungsfeld nicht gleichmäßig ist.

- Widerstandswert: Übliche Dehnungsmessstreifen aus Folie gibt es in 120 Ω oder 350 Ω. Ein 120 Ω Dehnungsmessstreifen zieht mehr Strom (mehr Selbsterhitzung), ist aber oft robuster und kostengünstiger; ein 350 Ω Dehnungsmessstreifen liefert ein größeres Ausgangssignal und ist besser für die Verwendung mit langen Zuleitungen geeignet (weniger Signalverlust). Für hochpräzise oder batteriebetriebene Geräte wird ein höherer Widerstand bevorzugt, um die Erwärmung und den Stromverbrauch zu minimieren.

- Temperaturkompensation: Wählen Sie eine Dehnungsmessstreifen-Legierung und eine Unterlage, die der Wärmeausdehnung Ihrer Probe entspricht. Strain Gages sind mit Codes zur Temperaturkompensation erhältlich (z.B. für Stahl, Aluminium usw.), damit die thermische Ausdehnung der Probe nicht zu falschen Dehnungsmesswerten führt. Vergewissern Sie sich, dass die angegebene Kompensation des Messgeräts (oft durch einen Code wie “Anpassungskoeffizient 13 für Stahl” angegeben) zu Ihrem Material passt.

- Umgebung und Verklebung: Berücksichtigen Sie den Betriebstemperaturbereich und die Umgebungsbedingungen. Einige Messgeräte haben spezielle Trägermaterialien für hohe Temperaturen oder sind für den Außeneinsatz wasserdicht. Wählen Sie auch einen geeigneten Klebstoff und eine Schutzbeschichtung, falls erforderlich.

- Anschlüsse und Installation: Messgeräte werden mit verschiedenen Anschlussmöglichkeiten angeboten (Lötpunkte, vormontierte Anschlüsse usw.). Wenn Ihre Anwendung Vibrationen oder wiederholten Belastungen ausgesetzt ist, sind Messgeräte mit flexiblen Leitungen oder Lötfahnen, die die Drahtverbindungen entlasten, von Vorteil.

Zusammenfassend lässt sich sagen, dass Sie das Muster, die Länge, den Widerstand und die Materialeigenschaften des Messgeräts auf die Mechanik und die Umgebung Ihres Tests abstimmen sollten. Zum Beispiel könnte ein 350 Ω lineares Messgerät mittlerer Länge mit Selbstkompensation für Stahl und einer 3-Draht-Leitung für die Messung der Biegedehnung an einem Stahlträger gewählt werden. Konsultieren Sie immer den Auswahlleitfaden des Herstellers – zu den wichtigsten Kriterien gehören in der Regel Geometrie, Gittermaterial, Unterlage, Länge, Widerstand und Temperaturverhalten.