Les jauges de contrainte sont utilisées à l’infini dans les applications d’essai et de contrôle des structures. Obtenez-vous le maximum de signal de votre amplificateur de tension ? Dans ce blog, nous partageons huit conseils pour vous aider à choisir le bon amplificateur de jauges de contrainte pour votre système d’acquisition de données.

Pour quelles applications les mesures par jauges de contrainte peuvent-elles être utilisées ?

La technologie des jauges de contrainte a des applications pratiquement illimitées dans les essais structurels et les applications de surveillance, comme les essais de durabilité des composants structurels dans l’industrie automobile et l’industrie du matériel roulant. L’utilisation de la technologie des jauges de contrainte dans les applications aéronautiques, militaires et spatiales ne date pas d’hier. Les jauges de contrainte sont collées directement sur les composants structurels porteurs pour les essais statiques et de fatigue des composants et sous-ensembles. Dans le secteur de l’énergie éolienne renouvelable, la technologie des jauges de contrainte est utilisée pour tester les performances structurelles des pales et des roulements des éoliennes et pour contrôler l’état structurel des éoliennes sur le terrain. Les jauges de contrainte peuvent également être utilisées pour surveiller les structures de génie civil (ponts, tunnels, voies ferrées, barrages), les oléoducs et les gazoducs, ou les centrales nucléaires.

Pourquoi est-il si important de choisir le bon amplificateur de contrainte ?

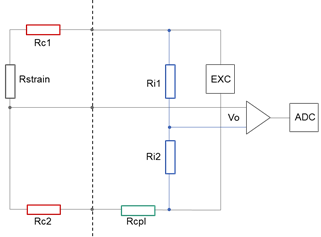

La façon la plus courante de mesurer la déformation est d’utiliser une seule jauge de contrainte dans une configuration en quart de pont à trois fils. Cette configuration en quart de pont pose des problèmes spécifiques pour le conditionnement des signaux. L’importance du choix d’un amplificateur de contrainte ne peut être sous-estimée – un mauvais choix pourrait coûter plus de temps et d’argent à l’avenir.

Voici huit conseils pour vous aider à choisir un amplificateur de jauges de contrainte pour votre système d’acquisition de données.

1. Obtenir le maximum de signal de votre amplificateur de tension

Un circuit en quart de pont est une mesure à entrée unique, ce qui signifie que la tension entre le signal d’entrée et la masse analogique est mesurée. Cette différence est ensuite amplifiée avant d’être introduite dans le convertisseur analogique-numérique (ADC). Les entrées asymétriques peuvent être affectées par le bruit car le fil qui transporte le signal capte tout bruit de fond électrique. Le signal sur une entrée asymétrique peut également être sujet à des boucles de masse. Les meilleures pratiques consistent à utiliser un câble à paires torsadées blindé pour le câblage de la jauge de contrainte. Connectez le blindage du câble d’un côté à la masse du châssis du conditionneur de signaux. Envisager d’augmenter l’amplitude de la tension d’excitation. Cependant, l’augmentation de l’amplitude de la tension d’excitation entraîne des compromis qui seront abordés plus loin dans ce blog. Enfin, choisissez un amplificateur de contrainte doté d’un convertisseur A/N sigma-delta 24 bits – une résolution plus élevée se traduit par un bruit de quantification plus faible et donc par un rapport signal-bruit (RSB) plus élevé. En outre, les CAN sigma-delta utilisent le suréchantillonnage, le filtrage et la mise en forme du bruit pour atteindre la résolution la plus élevée. Il est possible d’amplifier avec précision des niveaux de tension même à faible signal.

2. Questions relatives à la plage de mesure

Les amplificateurs de mesure apportent à la fois précision et stabilité au processus de conditionnement du signal. Les jauges de contrainte ont besoin d’amplificateurs de mesure pour amplifier les signaux de mesure de bas niveau provenant du pont de Wheatstone avant de les envoyer aux CAN. Il convient de régler le gain de l’amplificateur de manière à obtenir la sortie pleine échelle de la jauge de contrainte sur toute la plage du CAN. La précision est influencée par la plage de mesure et la précision du gain de l’amplificateur. Les amplificateurs de mesure plus modernes offrent des plages de mesure réglables avec une précision de gain de ± 0,05 %. Une plage de mesure de ± 2000 µm/m se traduit par une erreur à pleine échelle de seulement 1 µm/m. Et une large plage de mesure de ± 20 000 µm/m pour la détection des fissures aurait une erreur à pleine échelle de seulement 10 µm/m. Par conséquent, la précision du gain combinée à une plage de mesure réglable est l’une des spécifications à prendre en compte lors de la sélection d’un amplificateur de contrainte.

3. Mesurer la déformation et non la température

La déformation obtenue à partir d’une mesure effectuée à la température ambiante est considérée comme exacte si elle est réalisée dans des conditions environnementales inchangées. Mais lorsque la température change, le matériau de l’échantillon se dilate, ce qui entraîne une lecture non souhaitée de la déformation. Le changement de température affecte également la grille métallique et le coefficient thermique de la jauge de contrainte, un processus appelé sortie thermique ou déformation apparente induite par la température. Le choix d’une jauge de contrainte à compensation thermique automatique (STC), conçue pour ajuster le coefficient thermique de la jauge au coefficient de dilatation du matériau de l’échantillon, compense en grande partie, mais pas entièrement, la sortie thermique. Il reste une déformation apparente résiduelle sous la forme d’un décalage de déformation. Si la température de la jauge et les caractéristiques de la déformation apparente sont connues, ce décalage peut être calculé et la valeur de la déformation compensée en conséquence. Deux techniques courantes permettent de corriger ou de compenser les erreurs dues à la production thermique. (a) l’utilisation d’un faux gabarit sans contrainte pour la compensation ou (b) en appliquant une correction de calcul basée sur la température de jauge mesurée.

4. Choix de la tension d’excitation optimale du pont

La dérive thermique due à l’auto-échauffement des jauges de contrainte provoque un changement apparent de la déformation qui n’est pas réellement dû à la déformation de l’échantillon. Plus la tension d’excitation fournie à la jauge est élevée, plus la puissance, la chaleur générée par le courant circulant dans les fils est importante. Pour les échantillons ayant une mauvaise conductivité thermique, comme les matériaux composites, ou lorsque de très petites jauges de contrainte sont utilisées, l’abaissement de la tension d’excitation ou l’utilisation d’une jauge de contrainte ayant une résistance plus élevée est un point d’une importance capitale. Lors de la sélection d’un niveau de tension d’excitation de pont approprié, deux considérations opposées existent : 1) une tension d’excitation du pont plus élevée améliore le rapport signal/bruit de la jauge, 2) une tension d’excitation du pont plus faible réduit les erreurs d’origine thermique dans la mesure des jauges de contrainte. La tension d’excitation doit être adaptée à la jauge et au matériau sur lequel elle est collée. La plupart des fabricants de jauges de contrainte fournissent des courbes de données représentant des recommandations générales ou des points de départ pour déterminer les niveaux d’excitation optimaux. Lors de la mesure de la déformation dans un environnement à basse température ou cryogénique, il est encore plus crucial de minimiser l’énergie excessive pour éviter la dissipation de la chaleur du capteur. La simple réduction de l’excitation à un minimum absolu n’est pas une solution en raison d’un rapport signal/bruit plus faible. Dans ce cas, un amplificateur de contrainte qui fournit une excitation par pont d’impulsion permettra de minimiser l’erreur due à l’auto-échauffement du capteur.

5. Veiller à la stabilité de la résistance d’achèvement

Qu’il s’agisse d’un essai de fatigue ou d’une application de surveillance de l’état des structures, une campagne de mesure de la déformation peut durer plusieurs semaines, voire plusieurs mois. Souvent de jour comme de nuit. Les variations de la température ambiante sont l’une des causes les plus courantes d’erreur de mesure lors de l’utilisation d’un circuit à quart de pont. Comme la jauge de contrainte active et la résistance d’achèvement du pont passif sont commutées en série, la dérive de la résistance affecte directement la précision de la mesure. Une variation de résistance liée à la température aussi faible que 0,1 % peut entraîner un allongement de 500 µm/m. Le coefficient de température de la résistance, ou TCR, est l’un des principaux paramètres utilisés pour caractériser la stabilité d’une résistance d’achèvement de pont. Le TCR définit la variation de la résistance en fonction de la température ambiante. Le TCR est généralement exprimé en ppm/K, c’est-à-dire en parties par million pour une variation de température de 1 kelvin. Trop souvent, des résistances avec un TCR élevé sont utilisées pour réduire les coûts, ce qui entraîne des erreurs indésirables ou vous oblige à programmer des courbes de correction de température complexes. Vous voulez éviter que la mesure de la contrainte ne se transforme en mesure de la température !

6. Éviter les erreurs de mesure avec de longs câbles

De longs parcours de câbles sont parfois inévitables. La résistance des fils de connexion qui relient une jauge de contrainte à un pont de Wheatstone atténue la sortie du pont ou “désensibilise” la jauge. L’atténuation étant fonction de la longueur des fils de pont, elle aura un effet plus important lorsque la longueur du câble augmentera. Avec les amplificateurs de contrainte traditionnels, un processus d’étalonnage manuel du shunt doit être effectué avant de commencer la mesure. Le processus d’étalonnage du shunt détermine la résistance du fil conducteur et le facteur de correction qui en découle. Bien que largement appliquée, cette méthode ne compense pas les variations de la résistance du fil de plomb pendant la mesure réelle, par exemple, en raison des fluctuations de la température ambiante. Une méthode éprouvée pour la correction continue de la résistance du fil de plomb est la détection ratiométrique de la résistance interne d’achèvement du pont qui corrige automatiquement les erreurs de mesure dues à la résistance du fil de plomb, même pendant la mesure elle-même. Il n’est pas nécessaire de procéder à un étalonnage manuel du shunt, ce qui élimine également les erreurs de l’opérateur.

7. Éliminer le bruit grâce à la technologie de la fréquence porteuse

Votre installation comporte-t-elle des interférences sonores à proximité, voire un moteur électrique ou à courant alternatif ? Ce sont des sources importantes de bruit électrique lors de la mesure de signaux à basse tension comme les jauges de contrainte ou les capteurs à base de contrainte. Les mesures par jauge de contrainte sont entachées de bruit et d’une dérive de l’offset qui augmente avec la durée de la mesure. Les amplificateurs de fréquence porteuse offrent de nombreux avantages dans ces scénarios. L’avantage qu’ils offrent par rapport aux amplificateurs à tension directe est l’élimination de toutes les fréquences et des harmoniques qui suivent en dehors de la largeur de bande de la fréquence porteuse. Cela élimine le bruit de la tension thermoélectrique, les fréquences des lignes électriques et les fréquences de résonance des moteurs situés à proximité. Il s’agit des principaux signaux de bruit que les ingénieurs de mesure filtrent de leurs ensembles de données au cours du post-traitement initial avant l’analyse. Le fait de l’éliminer lorsque les données sont collectées en temps réel améliore la qualité des signaux de visualisation pendant la mesure et l’intégrité du signal s’il est utilisé pour un signal de contrôle.

8. Les jauges de contrainte optiques dans les environnements extrêmes

Une jauge de contrainte optique, ou un capteur de contrainte à fibre optique, basé sur un réseau de Bragg à fibre optique (FBG) offre une méthode alternative pour collecter des mesures de contrainte de haute qualité dans des environnements difficiles qui ne conviennent pas aux jauges de contrainte résistives. Il détecte les changements dans la transmission de la lumière lorsque l’objet qui lui est attaché subit une charge. La principale caractéristique des jauges de contrainte optiques est qu’elles n’ont pas besoin d’électricité ou d’une tension d’excitation pour fonctionner, ce qui les rend adaptées à une utilisation dans des environnements soumis à des niveaux élevés d’interférences électromagnétiques. Les jauges de contrainte optiques sont intrinsèquement isolées galvaniquement, ce qui les rend idéales pour les mesures de contrainte sur des sites à haute tension. Les jauges de contrainte optiques assurent la stabilité du signal à long terme et la durabilité du système. Même en cas de fortes vibrations, ils sont beaucoup moins sujets aux défaillances mécaniques. Comme les capteurs optiques ne subissent qu’une atténuation minimale du signal, l’intégrité des données reste élevée, même si le système d’acquisition des données est situé à plusieurs kilomètres, ce qui fait des capteurs optiques un choix populaire pour la surveillance des infrastructures civiles et ferroviaires. Pour mesurer le signal provenant d’un capteur de contrainte optique, vous avez besoin d’un interrogateur optique qui mesure la longueur d’onde associée à la lumière réfléchie par le capteur optique et la convertit ensuite en unités techniques compréhensibles.

Comment éviter que la mesure de la déformation ne se transforme en mesure de la température ?

Téléchargez notre livre blanc gratuit pour comprendre l’importance du choix de la bonne résistance d’achèvement de pont. En outre, vous apprendrez comment réduire le bruit grâce à notre technologie de fréquence porteuse et comment compenser automatiquement les erreurs de mesure causées par les longs câbles des capteurs.

More articles

Mesures de déformation sur les réseaux de canalisations flexibles

NOV au Danemark teste des systèmes de canalisations flexibles avec les modules Q.bloxx de Gantner Instruments.

Read more...Appel à l’innovation Vorarlberg 2023

L'innovation numérique : Alimenter l'avenir et dévoiler l'invisible

Read more...Les secondes comptent : Des décisions en temps réel pour des systèmes énergétiques plus intelligents

L'avenir de l'énergie ne consiste pas seulement à produire plus d'énergie, mais aussi à l'utiliser de manière plus intelligente, plus rapide et plus efficace. Le défi ? Les systèmes énergétiques sont plus complexes que jamais. L'intégration des énergies renouvelables, la décentralisation du réseau et les demandes d'énergie industrielle poussent les opérateurs à prendre des décisions en une fraction de seconde qui ont un impact direct sur l'efficacité, la stabilité et le coût.

Read more...Salon des essais et du développement aérospatial 2024

Rejoignez-nous du 10 au 11 septembre 2024 à Toulouse au salon Aerospace Test and Development Show 2024 au stand 419. Inscrivez-vous ici pour obtenir votre carte d'exposition gratuite.

Read more...