Mesure de l'allongement

La mesure de la déformation est un processus critique utilisé pour évaluer le comportement des matériaux sous contrainte, fournissant des données vitales pour l’évaluation de l’intégrité et de la performance des structures. Cette propriété physique fondamentale quantifie la déformation des matériaux par rapport à leurs dimensions d’origine, ce qui permet aux ingénieurs et aux scientifiques de comprendre comment les matériaux réagissent dans diverses conditions. Inventées en 1938 par Edward E. Simmons et Arthur C. Ruge, les jauges de contrainte, également appelées jauges d’extensométrie, sont des outils essentiels pour capturer ces données. Les capteurs à jauge de contrainte montrent les changements de résistance lorsqu’ils sont étirés ou comprimés. Ils révèlent les modifications infimes d’un matériau soumis à une force. Leurs applications vont des simples expériences de laboratoire à la surveillance complète de structures à grande échelle telles que les ponts et les gratte-ciel. Cela permet de garantir la sécurité et la durabilité.

Le principe de la mesure de l'allongement

Au cœur de la mesure de la déformation se trouve la jauge de contrainte, un dispositif basé sur le principe que la résistance électrique d’un matériau change en réponse à une déformation mécanique. Un type courant est la jauge de contrainte à feuille métallique, qui consiste en un fin motif de feuille collé à un matériau de support. Cette jauge de contrainte est appliquée à la surface d’un spécimen d’essai ; lorsque le spécimen se déforme, la feuille se déforme, ce qui modifie sa résistance électrique de manière quantifiable.

Outre les jauges de contrainte individuelles, des rosettes de jauges de contrainte sont utilisées pour mesurer de manière exhaustive la déformation dans différentes directions à la surface d’un matériau. Ces rosettes sont constituées de trois jauges de contrainte ou plus, orientées à des angles spécifiques les unes par rapport aux autres, ce qui permet de déterminer avec précision l’état complet de la contrainte en un seul point. Cette capacité est particulièrement précieuse dans les analyses de contraintes complexes, où la compréhension de la déformation multidirectionnelle est essentielle.

Le facteur de jauge (GF) est un paramètre clé dans la technologie des jauges de contrainte. Il indique la sensibilité de la jauge de contrainte à la déformation en quantifiant la relation entre la déformation et la variation de la résistance. Ce calcul est crucial pour l’utilisation efficace des amplificateurs de jauges de contrainte dans une configuration de pont de Wheatstone, qui amplifie la sensibilité et la précision de la mesure. Les ingénieurs peuvent choisir parmi trois configurations différentes : quart de pont de jauge de contrainte, demi-pont de jauge de contrainte ou pont de jauge de contrainte complet. Chaque configuration offre des avantages uniques en termes de sensibilité et de compensation de température, ce qui les rend adaptées à une grande variété de mesures de déformation.

- Configuration à quart de pont: Incorpore une seule jauge de contrainte active, généralement utilisée pour des mesures de déformation simples et uniaxiales ou lorsqu’une déformation minimale est attendue.

- Configuration en demi-pont: Utilise deux jauges de contrainte dans les bras opposés du pont, doublant la sensibilité et compensant partiellement les erreurs induites par la température.

- Configuration à pont complet: Utilise quatre jauges de contrainte, maximise la sensibilité et offre une compensation complète des effets de la température, idéale pour des mesures de contrainte précises et bidirectionnelles.

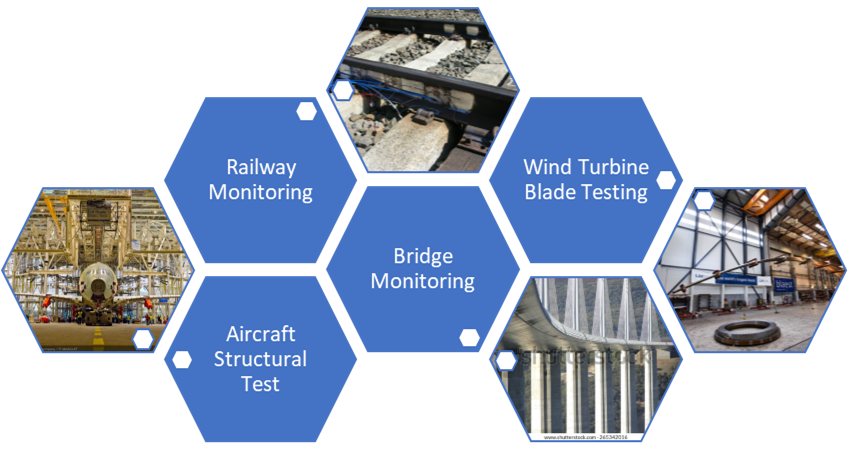

Où est-ce que la mesure de contraintes est utilisée?

Génie civil et surveillance géotechnique

Les jauges de contrainte contribuent à la surveillance de l’état structurel des bâtiments, des ponts, des barrages et d’autres infrastructures clés. Compte tenu des conséquences catastrophiques des défaillances structurelles, ces jauges sont déployées pour une surveillance continue, capturant des données qui peuvent prédire et prévenir les incidents entraînant des blessures ou des décès. La précision des jauges de contrainte, associée à leur robustesse et à leur faible besoin de maintenance, permet des déploiements à long terme, même dans des zones éloignées ou difficiles d’accès.

Applications aérospatiales

Les jauges de contrainte sont largement utilisées dans les essais structurels pour valider l’intégrité des cellules et des composants. Les ingénieurs utilisent la simulation et la mesure pour tester les effets des forces dynamiques sur les structures des avions. Cela permet de vérifier les modèles de calcul et de garantir la conformité aux normes de sécurité. Les turbulences et les contraintes aérodynamiques sont des exemples de ces forces. L’application des jauges de contrainte aux essais aérospatiaux implique des analyses statiques et dynamiques. Cette double approche, qui combine les essais en conditions réelles et les simulations (CAO et AEF), renforce la fiabilité des conceptions aérospatiales et contribue à la sécurité générale des transports aériens.

Automobile et mobilité

Dans le secteur automobile, les technologies de mesure de la déformation permettent aux ingénieurs d’optimiser les structures en termes de résistance, de durabilité et d’efficacité, afin que les véhicules puissent résister aux rigueurs de l’exploitation sans poids inutile. Les essais de batteries de véhicules électriques, en particulier, bénéficient des analyses de jauges de contrainte pour évaluer les contraintes mécaniques subies par les batteries pendant leur fonctionnement, ce qui contribue à des solutions de stockage d’énergie plus sûres et plus fiables.

Systèmes d’énergie renouvelable

L’industrie des énergies renouvelables, en particulier l’énergie éolienne, s’appuie sur les jauges de contrainte pour contrôler l’intégrité structurelle des composants des éoliennes. Ces jauges permettent de prévoir les besoins de maintenance, d’allonger la durée de vie des turbines et de prévenir les défaillances susceptibles d’entraîner des coupures d’électricité ou des risques pour la sécurité. En mesurant avec précision les contraintes exercées sur les pales et les tours des éoliennes, les ingénieurs peuvent optimiser les conceptions en termes de durabilité et de performance, même face à des forces environnementales variables et extrêmes.

Améliore les mesures par jauge de contrainte en superposant un signal haute fréquence, réduisant le bruit pour des résultats plus clairs et plus précis.

Nos modules sont capables de mesurer des jauges de contrainte en pont complet, en demi-pont et en quart de pont, ce qui garantit la flexibilité nécessaire à la réalisation de tout projet.

Pour les applications avancées, nos modules DAQ à entrée analogique universelle offrent des capacités étendues, notamment diverses mesures de pont, une excitation de capteur programmable jusqu’à 12 V et une sortie analogique de ± 10 V ou 0-20 mA.

Les défis de la mesure de l'allongement

Interférences sonores environnementales et électriques

L’un des principaux défis est l’interférence causée par le bruit environnemental et électrique. Les jauges de contrainte, qui sont des dispositifs très sensibles, peuvent capter des signaux électriques parasites provenant de machines proches, de lignes électriques ou même des conditions atmosphériques. Ce bruit peut masquer le véritable signal de contrainte, ce qui rend difficile l’isolement et la mesure précise des données souhaitées. Les ingénieurs doivent recourir à des techniques sophistiquées de réduction du bruit, telles que le blindage, le filtrage et l’utilisation d’amplificateurs de fréquence porteuse, pour atténuer ces effets et garantir l’intégrité des données de déformation.

Dérive thermique et compensation

La dérive thermique représente un autre obstacle important. Les changements de température peuvent entraîner une dilatation ou une contraction du matériau testé et de la jauge de contrainte elle-même, introduisant des déformations apparentes qui ne proviennent pas d’une contrainte mécanique. Ce phénomène peut conduire à des lectures erronées, en particulier dans les environnements où les températures fluctuent. Pour résoudre ce problème, les jauges de contrainte sont souvent associées à des techniques de compensation de la température, telles que l’utilisation de jauges fictives ou de circuits actifs de correction de la température, afin de soustraire les effets thermiques de la contrainte mesurée.

Installation et alignement des jauges

La précision dépend aussi fortement de l’installation et de l’alignement corrects des jauges de contrainte. Une jauge mal alignée peut produire des données faussées, ne représentant pas avec précision la contrainte à l’intérieur du matériau. Il est essentiel de veiller au placement, à l’orientation et à l’adhérence corrects des jauges, en particulier lors de la mesure d’objets complexes ou de forme irrégulière. Cela nécessite souvent une préparation méticuleuse de la surface, une application précise de la jauge et des tests rigoureux pour confirmer que l’installation reflète les véritables contraintes mécaniques en jeu.

Propriétés des matériaux et des surfaces

Les caractéristiques du matériau testé posent des problèmes supplémentaires. Les matériaux réagissent aux contraintes et aux déformations de diverses manières, influencées par des facteurs tels que l’anisotropie, l’hétérogénéité et la texture de la surface. Ces propriétés peuvent affecter la manière dont la contrainte est distribuée et mesurée, ce qui nécessite des stratégies personnalisées de sélection et de placement des jauges. En outre, la préparation de la surface, y compris le nettoyage et le lissage, est essentielle pour garantir que la jauge adhère bien et fournisse des mesures précises.

Choix de la configuration du pont de Wheatstone

Le choix de la configuration du pont de Wheatstone – quart de pont, demi-pont ou pont complet – ajoute une autre couche de complexité. Chaque configuration offre des avantages différents en termes de sensibilité, de compensation de la température et de capacité à mesurer différents types de déformation (par exemple, axiale, de flexion, de cisaillement). Les ingénieurs doivent choisir avec soin la configuration de pont appropriée en fonction des exigences spécifiques de leur tâche de mesure, en équilibrant des facteurs tels que la précision, la sensibilité et la compensation environnementale.

Étalonnage et traitement du signal

L’étalonnage des systèmes de mesure des jauges de contrainte et le traitement des signaux de contrainte sont essentiels pour obtenir des résultats précis. L’étalonnage garantit que la jauge de contrainte et le système de mesure traduisent avec précision la contrainte en signaux électriques, en tenant compte de facteurs tels que la variabilité du facteur de jauge et les non-linéarités du système. Les techniques de traitement des signaux sont ensuite utilisées pour extraire des données significatives de ces signaux, ce qui nécessite des algorithmes avancés pour filtrer le bruit, compenser la dérive et analyser les modèles de déformation.

Solutions techniques aux problèmes de mesure

En tirant parti d’une technologie d’acquisition de données sophistiquée, nous fournissons aux ingénieurs les outils nécessaires à une mesure complète des jauges de contrainte, permettant une analyse précise des contraintes et l’amélioration de la performance et de la sécurité des matériaux dans tous les secteurs d’activité.

Gantner Instruments offre une solution complète aux défis de la mesure de la déformation, en incorporant des caractéristiques avancées telles que :

- Amplification des jauges de contrainte à haute résolution: Nos amplificateurs pour jauges de contrainte sont équipés d’un convertisseur A/N sigma-delta 24 bits. Cela permet de réduire considérablement le bruit de quantification et d’obtenir un rapport signal/bruit (RSB) élevé, essentiel pour obtenir des mesures précises de la déformation.

- Plage de mesure réglable: Nos amplificateurs de mesure modernes sont dotés de plages de mesure réglables avec une précision de gain de ± 0,05 %. Cette précision permet de minimiser l’erreur à pleine échelle, ce qui est essentiel dans les applications nécessitant une analyse détaillée des contraintes et une surveillance de la fatigue.

- Tension d’excitation optimale du pont: Pour contrer la dérive thermique causée par l’auto-échauffement des jauges de contrainte, nos amplificateurs utilisent une excitation par pont d’impulsion. Cette méthode minimise les erreurs de mesure et garantit que les données reflètent la déformation réelle du matériau.

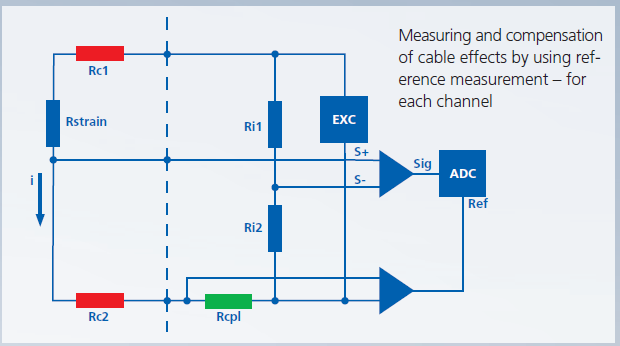

- Compensation automatique de la résistance du fil de plomb: Nos systèmes DAQ corrigent automatiquement les variations de la résistance du fil de plomb, éliminant ainsi la nécessité d’un étalonnage manuel du shunt et améliorant la fiabilité des mesures de déformation.

- Technologie de la fréquence porteuse: Cette technologie améliore la qualité du signal pendant la mesure en éliminant les fréquences et les harmoniques en dehors de la largeur de bande de la fréquence porteuse. Cette technologie est cruciale dans les environnements où le bruit électrique est important.

Modules professionnels de mesure du signal DMS

Nos modules Q.series X sont conçus pour surmonter les différents obstacles de la mesure de la déformation, pour s’adapter à diverses configurations de pont de Wheatstone pour jauges de contrainte, et pour fournir l’optimisation nécessaire de la résistance des jauges de contrainte pour une mesure complète des jauges de contrainte,

- A101: Un module multifonctionnel avec une fréquence d’échantillonnage de 100 kHz.

- A102: Module rapide avec sortie analogique

- A106: Un module de pont universel avec entrée DC et TF sélectionnable pour des configurations de jauges de contrainte polyvalentes.

- A107: module économique à 4 canaux avec une fréquence d’échantillonnage de 10 kHz

- A116: Idéal pour les mesures en quart de pont, demi-pont et pont complet, offrant une grande stabilité avec des résistances de rembourrage de 120-Ω et 350-Ω pour une stabilité de température exceptionnelle.

- A136: Un module polyvalent à 4 canaux avec une excitation sélectionnable jusqu’à 10 V et un échantillonnage de 20 kHz, parfait pour les scénarios de mesure dynamique des jauges de contrainte.

- A146: Un module à 16 canaux pour des quarts de pont à 10 kHz / canal

Exemple de produit : Module de mesure A106

Flexibilité grâce aux options d’alimentation en tension continue et en fréquence porteuse, pour répondre aux différentes configurations de jauges de contrainte et minimiser l’impact de la capacité du câble et du bruit ambiant.

Alimentation en tension continue

Convient aux ponts de mesure à haute impédance et aux longs câbles entre le transducteur et l’appareil de mesure. Avec une alimentation en courant continu, la capacité du câble n’a pas d’effet.

Alimentation en fréquence porteuse

Seuls les signaux modulés sont transmis. Par conséquent, les dispositifs à fréquence porteuse présentent un meilleur comportement en termes de dérive, de bruit et de susceptibilité.

TF 4.8 kHz

Convient aux DMS et aux transducteurs inductifs. Néanmoins, des câbles plus longs peuvent induire des déphasages entre l’alimentation et le signal de mesure, ce qui réduit la sensibilité.

TF 600 Hz

Cette fréquence porteuse est adaptée aux besoins de haute précision. La capacité du câble n’a pas d’effet considérable.

Exemple de produit : Module de mesure A116

Idéal pour des mesures de déformation compactes et précises, prenant en charge jusqu’à 8 canaux pour des configurations en quart de pont, demi-pont et pont complet, et garantissant la stabilité avec des résistances de rembourrage de 120-Ω et 350-Ω pour les environnements à haute température.

- Mesure et conditionnement de jusqu’à 8 canaux parallèles à 10 kHz – pas de multiplexage

- Compense les interférences du câble par une mesure de référence simultanée de la chute de tension

- Résistances de 120-Ω et 350-Ω – 0,05 ppm / K – pour une stabilité à haute température

- Résistance de shunt pour détecter les changements pendant la mesure

- Plage de mesure 2 000 μm / m et 20 000 μm / m pour un ajustement facile aux signaux.

- Q.station permet la détection synchrone (jitter1 μs) de plusieurs centaines de canaux.

La stabilité de la mesure avec un seul DMS dépend principalement de la sensibilité à la température des résistances de rembourrage :

Une bande de 350-Ω change sa résistance de 1000 μm / m (k=2) à 700 mΩ. La stabilité en température de la résistance de rembourrage A116 est de 0,05 ppm / K, ce qui correspond à 0,025 μm / m par degré de changement de température ou 0,025 % / 10 K. Si la stabilité de la résistance n’est que de 5 ppm / K, par exemple, l’écart sera de 2,5 μm / m par degré ou 2,5 % / 10 K.

Exemple de produit : Module de mesure A136

Le A136 est un module de mesure très polyvalent et précis de la Q.series, idéal pour toute une série d’applications de jauges de contrainte.

- Equipé pour gérer jusqu’à 4 canaux parallèles, l’A136 offre un taux d’échantillonnage élevé de 20 kHz par canal et une amplification de la souche ADC de 24 bits, capturant des données détaillées sans multiplexage.

- Il prend en charge une grande variété de capteurs à pont, avec des résistances d’achèvement intégrées pour les versions 120, 350 et 1000 ohms, garantissant une large compatibilité des capteurs.

- Il est livré avec des résistances d’achèvement intégrées et est compatible avec les configurations à 4 et 6 fils.

- Le module permet de sélectionner des niveaux d’excitation allant jusqu’à 10 V, ce qui permet de répondre à un large éventail d’exigences en matière de mesures.

- L’A136 est conçu pour une intégration transparente avec les systèmes Q.station et EtherCAT, ce qui garantit la polyvalence des installations.

La capacité de l’A136 à fournir des mesures à haute résolution est particulièrement précieuse dans les environnements dynamiques où la précision et la rapidité de la collecte des données sont cruciales. Sa configuration flexible et sa compatibilité avec différents types de capteurs en font un outil indispensable pour les ingénieurs dans les scénarios de mesure avancés.

Améliorez votre pratique de la mesure de la contrainte

Lors de l’utilisation de jauges de contrainte, les variations de la température ambiante sont les causes les plus courantes d’erreur de mesure. Une variation de la résistance du pont liée à la température aussi faible que 0,1 % peut entraîner un allongement de 500 µm/m. Vous voulez éviter que votre mesure de la déformation ne se transforme en mesure de la température.

Téléchargez notre livre blanc gratuit pour en savoir plus sur l’importance du choix de la résistance d’achèvement du pont. En outre, vous découvrirez des techniques efficaces pour réduire le bruit et compenser les erreurs dans les longs câbles de capteurs, ce qui vous donnera les connaissances nécessaires pour optimiser vos mesures par jauges de contrainte.

La confiance des leaders de l'industrie

Notre engagement en faveur de l’innovation et de la précision nous a permis de gagner la confiance des leaders de l’industrie dans le monde entier.

Exemples d'Applications

La technologie DAQ de pointe de Gantner est reconnue mondialement pour ses applications dans les secteurs de la mobilité, de l’aérospatiale, du génie civil et de l’énergie. Choisissez parmi les exemples industriels suivants pour découvrir le DAQ le plus polyvalent du marché.

AE

Mesure de la température dans les composants des moteurs électriques hybrides

Cliquez ici pour demander l'accès à

à chaque exemple de demande d'IG

.

FAQ

Voici les questions les plus fréquemment posées concernant notre défi “Mesure de la déformation” :

La déformation est généralement mesurée à l’aide d’un capteur à jauge de contrainte collé à l’objet concerné. Lorsque l’objet se déforme sous l’effet d’une charge, la jauge de contrainte s’étire ou se comprime, ce qui entraîne une légère variation de sa résistance électrique. En connectant la jauge à un pont de Wheatstone et en fournissant une tension d’excitation stable, on peut mesurer l’infime déséquilibre de tension qui correspond à la déformation. En pratique, la sortie du pont (en millivolts) est amplifiée et convertie en déformation (ε) en utilisant le facteur de jauge connu de la jauge. Cette méthode permet de quantifier des déformations extrêmement faibles (par exemple, 500 µε n’entraînent qu’une variation de ~0,1 % dans une jauge de 120 Ω). Il existe d’autres méthodes, comme la corrélation d’images numériques optiques ou les jauges à fibre optique, mais la jauge de contrainte électrique collée est la plus courante pour mesurer directement la déformation d’un matériau.

Pour mesurer une déformation à l’aide d’une jauge de contrainte, vous devez coller la jauge à l’objet à tester et la connecter à un dispositif de mesure (généralement par l’intermédiaire d’un pont de Wheatstone). Dans une configuration en quart de pont, la jauge de contrainte forme un bras du pont, avec des résistances fixes dans les autres bras. Lorsque l’objet subit une déformation, la résistance de la jauge change, ce qui produit une petite tension différentielle dans le pont. Un amplificateur pour jauges de contrainte ou un système DAQ amplifie ensuite cette sortie. L’amplificateur est configuré en fonction des spécifications de la jauge (facteur de jauge, type de pont, tension d’excitation, etc.), de sorte qu’il peut convertir le signal mesuré en millivolts par volts en unités de déformation. En résumé, installez la jauge correctement, connectez-la à un pont, fournissez une excitation et utilisez des instruments pour lire la variation de tension, qui est proportionnelle à la déformation.

Pour lire la sortie d’une jauge de contrainte, il faut convertir le signal électrique brut en contrainte mécanique. Commencez par mesurer la tension de sortie de la jauge (souvent en mV) via le pont de Wheatstone à vide (pour un décalage nul) et sous une charge appliquée. L’équation du pont et le facteur de jauge donnent la relation entre la tension et la déformation. Pour un étalonnage pratique, une contrainte connue peut être appliquée (ou une résistance d’étalonnage shunt utilisée) pour produire une variation de tension de référence. Les logiciels DAQ modernes simplifient cette opération : vous entrez le facteur de jauge et le type de pont, et le système met automatiquement à l’échelle la lecture mV/V en déformation (microdéformation). Par exemple, si un quart de pont avec un facteur de jauge de 2,0 délivre 1 mV/V sous charge, le logiciel calculera la déformation comme ε ≈ 500 µε (puisque 1 mV/V correspond à 0,0005 déformation dans ce cas). En fait, vous mesurez la sortie du pont et appliquez le facteur d’étalonnage de la jauge pour obtenir la déformation.

Une jauge de contrainte est un capteur qui convertit une déformation mécanique en un changement de résistance électrique. Elle se compose généralement d’une fine feuille métallique disposée en grille et collée sur un support souple. Lorsqu’elle est collée à une structure, la jauge de contrainte se déforme en même temps que le matériau. L’étirement de la jauge rend ses conducteurs plus longs et plus fins, ce qui augmente la résistance ; la compression fait l’inverse. En mesurant cette variation de résistance (généralement à l’aide d’un pont de Wheatstone et d’instruments), on peut déterminer la déformation du matériau. Les jauges de contrainte ont été inventées en 1938 et sont largement utilisées dans l’analyse expérimentale des contraintes et la construction de capteurs en raison de leur précision et de leur simplicité.

La déformation est une grandeur sans dimension car elle est définie comme le rapport entre la variation de la longueur et la longueur initiale (ΔL/L). Elle n’a donc pas d’unité. Dans la pratique, la déformation est souvent exprimée en termes d’une petite unité comme la micro-déformation (µε), qui correspond à une déformation de 1×10^(-6) (c’est-à-dire une partie par million). Par exemple, une déformation de 500 µε correspond à une variation de longueur de 0,000500 (0,05 %). Vous verrez parfois les déformations écrites “in/in” ou “mm/mm” pour souligner qu’il s’agit d’un rapport, mais il s’agit techniquement d’une unité. L’utilisation de micro-déformations rend les chiffres plus pratiques, car les déformations structurelles typiques sont de l’ordre de dizaines ou de milliers de µε.

- Le choix de la jauge de contrainte appropriée implique plusieurs considérations relatives à votre application :

- Modèle et géométrie de la jauge : Sélectionnez une configuration de jauge qui correspond au champ de déformation. Par exemple, utilisez des jauges linéaires pour mesurer la déformation uniaxiale, ou une rosette (avec 2 ou 3 jauges dans des orientations connues) pour mesurer la déformation dans plusieurs directions.

- Longueur de la jauge : La longueur de la grille sensible à la déformation doit être adaptée à la taille de la région de déformation. Une jauge plus courte (par exemple, 3 mm) mesure la déformation en un point plus local, tandis qu’une jauge plus longue (par exemple, 10 mm) fait la moyenne de la déformation sur une plus grande surface – ce qui est utile si le champ de déformation n’est pas uniforme.

- Valeur de résistance : Les jauges de contrainte en feuille courantes sont disponibles en 120 Ω ou 350 Ω. Une jauge de 120 Ω consomme plus de courant (plus d’auto-échauffement) mais est souvent plus robuste et plus rentable ; une jauge de 350 Ω donne un signal de sortie plus important et est mieux adaptée à l’utilisation de longs fils conducteurs (moins de perte de signal). Pour les installations de haute précision ou alimentées par batterie, une résistance plus élevée est préférable pour minimiser l’échauffement et la consommation d’énergie.

- Compensation de la température : Choisissez un alliage de jauge et un support qui correspondent à la dilatation thermique de votre échantillon. Les jauges de contrainte sont disponibles avec des codes d’auto-compensation thermique (par exemple, adaptées à l’acier, à l’aluminium, etc.) afin que la dilatation thermique de l’échantillon ne crée pas de fausses lectures de contrainte. Assurez-vous que la compensation indiquée pour la jauge (souvent indiquée par un code tel que “Coefficient d’adaptation 13 pour l’acier”) convient à votre matériau.

- Environnement et collage : Tenez compte de la plage de température de fonctionnement et des conditions environnementales. Certaines jauges ont un support spécial pour les températures élevées ou sont imperméabilisées pour une utilisation en extérieur. De même, choisissez un adhésif approprié et un revêtement protecteur si nécessaire.

- Connexions et installation : Les jauges sont proposées avec différentes options de fils de connexion (patins à souder, fils pré-attachés, etc.). Si votre application est soumise à des vibrations ou à des charges répétées, il est préférable d’utiliser des jauges avec des fils flexibles ou des pattes de soudure qui soulagent la tension sur les connexions des fils.

En résumé, adaptez le modèle, la longueur, la résistance et les propriétés du matériau de la jauge à la mécanique et à l’environnement de votre essai. Par exemple, une jauge linéaire de 350 Ω de longueur modérée avec auto-compensation pour l’acier et un câble à 3 fils peut être choisie pour mesurer la déformation par flexion d’une poutre en acier. Consultez toujours le guide de sélection du fabricant – les critères clés comprennent généralement la géométrie, le matériau de la grille, le support, la longueur, la résistance et la réponse à la température.